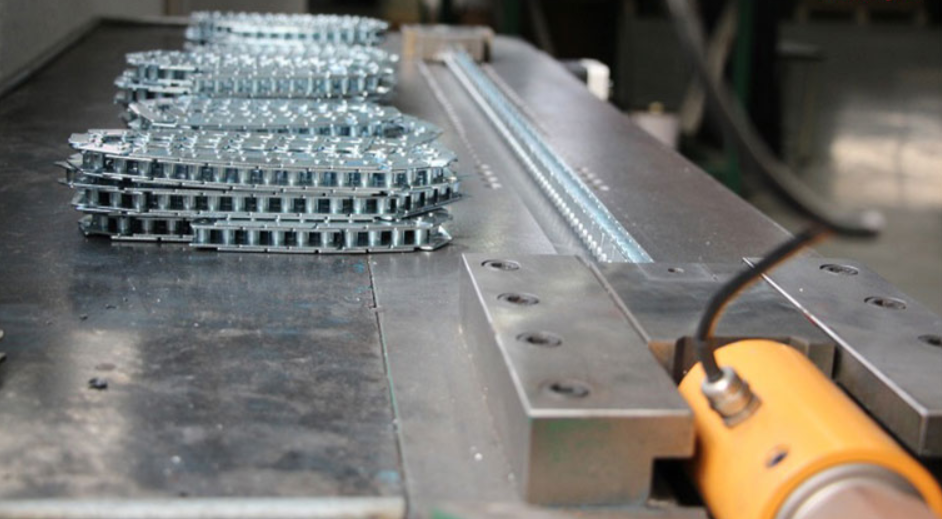

预拉配对服务

预拉配对服务链条预拉是一种重要的链条加工工艺,它指的是链条成品在一定时间内经受一定的拉力,然后卸载的过程。这一工艺对于提高链条产品的可靠性、疲劳强度和使用寿命具有显著效果。

预拉处理是链条生产过程中不可缺少的一道工序,对于确保链条的性能和使用寿命至关重要。通过预拉工艺,可以对链条进行最小抗拉强度性能的"100%非破坏性检验",确保链条在正常使用时不会产生因静强度不够而出现早期断裂的现象,从而保证产品的安全可靠

1、防止链条的松动:链条在长时间使用后会出现松动现象,进行预拉可以有效减少链条的松动。

2、保证链条的工作稳定性:链条进行预拉操作后,不会出现工作时的噪音和抖动现象,从而保证了链条的工作稳定性。

3、延长链条的寿命:链条进行预拉操作可以减少链条的磨损,延长链条的使用寿命。

预拉工艺主要分为普通预拉和强化预拉两种类型。

普通预拉是按照现行链条产品的标准规定执行,一般链条预拉处理时应施加的预拉载荷为标准规定最小抗拉强度的30%至40%,预拉时间一般要求为1分钟左右。

经过普通预拉处理后,能有效消除装配缺陷,使链条结构趋于稳定,减少链条使用时初期磨损阶段的伸长量,提高链条初期磨损性能。

强化预拉则是对链条进行强化拉伸的过程,除了具备普通预拉的功能外,还能较大幅度地提高链条的疲劳强度。

对链条进行强化预拉处理可以在销轴及套筒接触的链板孔周围产生残余压应力,进而提高链条产品的疲劳寿命。

而且可以矫正链条装配后的节距散差及扭曲,使其均匀化,从而使通过销轴及套筒传递到链板上的载荷趋向均匀分布。

试验表明,经过强化预拉处理后链条的疲劳强度可以提高30%甚至更高。

1、选择适当的时间进行预拉操作:在链条安装完毕后,要先进行一段时间的试运转,让链条自动松弛,然后再进行预拉操作。

2、确定预拉的力度:根据链条的规格和材质,确定预拉的力度。链条的预拉力度需要根据实际情况进行调整,一般需要达到链条额定拉力的70%~80%。

3、进行预拉:使用螺丝刀或扳手,逆时针旋转链轮,直到达到预定的预拉力度即可。预拉过程中要注意力度的均匀和稳定,不要过度预拉,以免损伤链条。

4、检查预拉:预拉完成后需检查链条的松紧程度和链轮的间隙是否正常,如出现异常情况,要及时调整。

链条配对是确保链条在特定应用中,如双排或多排链的同步运行,非常重要的一个步骤。配对服务通常包括以下几个方面:

长度匹配:在3米到8米的长度范围内,对链条进行精确测量,并选择相应长度的链条来保证双排(或多排)链条总长度的均匀度。

节距匹配:通过将长度约为0.3米到0.6米的短节链条分级后接合在一起,以更精确地控制节距间的尺寸和总长度。

彩色编码:在工厂内,可以对链条进行彩色编码,以确保链条的长度公差在标定制造限值的0到+0.15%范围内。

测长配对装置:在一些特定场合,如矿用圆环链的应用中,设计了链条测长配对装置,以确保两条链条的长度差在规定的公差范围内,避免运行中的链条出现跳链、卡链现象。

预拉配对服务:链条在一定时间内经受一定的拉力,然后卸载的过程。这可以消除装配缺陷,如链节框架变形、销轴与套筒接触不均匀等问题,使链条结构更稳定,减少链长尺寸离散值,减少链条使用时初期磨损阶段的伸长量,提高链条初期磨损性能。

安装与调整:在安装链条时,需要确保链条无缠结现象,并且要按照链条配对标识配对安装,以达到总长度一致,保证受力均匀。

C N

C N E N

E N