精益制造 卓越品质

● 遵循ISO、JIS、DIN生产标准。

● 其质量均高于国内同类型产品

● 产品传动能力更高,使用寿命更长。

了解更多

不是所有人都知道本公司是做什么的,但从这里您可以了解到本公司可以实现什么做到什么。

我们提供的产品和服务使全球的设备、机械和车辆保持运转。从中国乃至全世界,无所不及。

了解有关longold的产品、活动和展会的最新消息。了解我们如何传动世界,链接你我!

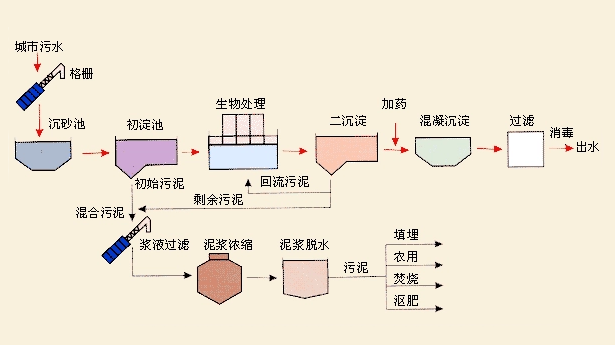

在以前,生活污水和工业污水一般采用露天排放的形式,这会对环境造成极大的破坏,而随着国家对于环境保护的逐渐重视,越来越多的地方开始建起了大大小小的污水处理厂。

|

在污水的处理过程中,一般都需要经过沉砂——初次沉淀——生物处理——二次沉淀——混凝沉淀——过滤消毒等步骤,而我们的污水处理链便主要是用在二次沉淀这一步骤中。

|

污水处理链的规格型号有很多种,在我司生产的污水处理链中,客户较为常用的便是ACR和ACP这两种规格。

|

|

由于需要与污水直接接触,所以这两款规格的污水处理链除销轴外,其它部件均采用工程塑料材质。

|

|

|

当然,单靠链条是无法对水体的杂质进行清除的,污水处理链在使用时还需要搭配刮泥挡板使用,而这两种规格的污水处理链都带有SF4附件,其附件上的四个通孔便是用于安装刮泥挡板。

|

在二次沉淀的步骤中,污水会在二级沉淀池缓慢的流动,其中残留的污泥和微生物便会沉降到池底,而像油脂等轻质的物质则会漂浮在水面之上,这个时候便需要我们的污水处理链出马了。

|

当链条带动刮泥挡板经过水面上方时,便可以将污水表面的油脂油污刮走,而当链条转到水面之下时,又可以刮动池底沉积下来的淤泥以及微生物到指定的位置,从而完成对水体的进一步净化。

当然,除去上述两种规格的污水处理链,我们公司也还有适用于不同工作环境的污水处理链,如果有需求或者想要进一步了解的小伙伴,欢迎留言私信或致电我司咨询。

链条联轴器是一种以链条为核心传动元件,配合带齿的半联轴器(主动端与从动端各一个)实现两轴连接与动力传递的机械传动部件,链条的牌局越大,传递的扭矩也就越大,因此联轴器链条是链条联轴器中极为重要的核心部件。

链条铰链处的元件间隙以及受力后的轻微弹性变形,能辅助联轴器补偿两轴间的微量径向、角向和轴向位移,缓解设备安装误差和运行热变形带来的附加应力。

我司生产的联轴器链条型号较多,总的来说可以分为单排联轴器链和双排联轴器链。

单排联轴器链型号

| LD10AF13 | LD12AF2 | LD12AF6 | LD12AF26 | LD16AF25 |

双排链条联轴器型号

| LD4012 | LD4014 | LD4016 | LD5014 | LD5016 |

| LD5018 | LD6018 |

LD6020 |

LD6022 |

LD8018 |

|

LD8020 |

LD8022 |

LD10018 |

LD10022 |

LD12018 |

棉纺链条是棉纺织生产中衔接各工序的核心传动与输送组件,主要用于实现纤维、纱线、织物的连续传输和设备动力传递。

|

|

|

|

| 棉纺链条 |

|

梳棉机链条 |

|

输送物料,实现棉卷、棉条、纱线、坯布在各设备间的平稳转移。

感谢大家长期以来对本公司的支持,为满足广大客户使用需求,自本稿发布日起,将正式对外销售O型密封垫传动滚子链。

O型密封垫传动滚子链是一款在内外链板之间加装了密封垫圈的滚子链,其作用是防止碎屑和灰尘进入到套筒与销轴间的空隙,同时防止套筒与销轴间的润滑油溢出,适合用于开放式且无法对链条进行频繁润滑的工作环境。

更多产品信息,请致电我司咨询。

润滑,相当于给链条穿上了一层保护衣,良好的润滑能够有效降低链条运作时的磨损,同时使链条的运转在工作的过程中变得更加顺畅。

下面便是几种常见的链条润滑方式:

1.人工润滑

通过使用油刷或者油壶,轻轻将润滑油涂抹或注入到链条上,同时让链条缓慢运动,使链条充分吸收润滑油。

|

优点 |

缺点 |

|

润滑方便,无需准备各种工具,无论在任何地方,都可以随时进行润滑。 |

润滑的效果可能不是非常理想,只适应于小型滚子链条的润滑。 |

2.滴油润滑

滴油润滑是让滴油器的油连续滴在内外链板间隙处,能够起到充分润滑的效果。

| 优点 | 缺点 |

|

设备滴油自动化,每隔一段时间自动滴油润滑,同时还可以进行多排链条的润滑。能够精准地将润滑油送达需要的部位,确保链条的能得到良好的润滑。 |

润滑油消耗会比较快,滴油润滑会随着链条速度的增大而增加润滑油的使用量。 |

3.油浴润滑

这种方式能够让链条充分接触到润滑油,从各个角度进行润滑,可以使润滑的效果达到最佳。

| 优点 | 缺点 |

|

针对一些滴油润滑以及人工润滑难以操作的环境。方便给带有外壳或者在机器内部运作的链条进行润滑。 |

若是链条浸入过浅则会导致润滑不充分。而在链条运作时,链条可能会导致润滑油产生泡沫,链条在运转时产生的温度也可能会传递给润滑油导致油温过热。 |

润滑对不锈钢链条来说非常重要,因而无论采用何种构造型链条,都要采用合理的润滑。完成这项工作的办法有两种:一种是直接润滑,另一种是在清洗后润滑。直接润滑的前提是不锈钢链条自身比较洁净,可直接选用喷灌类润滑油产品对其进行润滑。而不锈钢链条清洗洁净后再润滑,比较合适链条较脏的状况。

滚子链条的滚子碎裂、破裂或变形,可以按照下列步骤,逐个检查排除并维护:

第一,链条节距太大或链轮齿数太少。如果节距太大,滚子与齿轮的配合不好,很容易导致滚子开裂;如果齿数太少,滚子不能完全卡住,也容易导致滚子开裂。

维护措施:根据实际情况,选择小节距链条或增加链轮齿数。

第二,链轮齿槽内有杂物,滚子被杂物挤压,导致断裂。

维护措施:清除齿轮槽中的杂物,或更换新链条。

第三,链条在链轮齿上的爬升位置太高。由于链条不匹配或太松,爬升位置太高。

维护措施:更换新链条,或根据情况适当拉紧链条。

第四,链条上的冲击力太大,超过其最大承载能力。

维护措施:减少负载,或者更换高强度链条。

输送链条,其按驱动方式来分的话,是可以分为动力滚筒线和无动力滚筒线这两种。按其布置形式来划分,则可以分为水平式、倾斜式和转弯式三种。此外,如果按用户需求来划分的话,是可以有其它或一些特殊种类的。

输送链条是在各类箱包及托盘等件货的输送上,以及一些小件及不规则物品的输送上。不过,对于单件重量较大的物品,也是可以进行输送的,因为它能够承受较大的冲击载荷。

输送链条多久需要维护一次?

如果长时间不对输送链条进行维护的话,将会导致其故障率增高、使用寿命缩短等问题。输送链条的日常维护一般分为一级维护和二级维护,这里就给大家具体介绍一下。

1、输送链条在正常使用过程中,由于正常或意外磨损,以及输送链条在运行过程中出现的各种异常现象,必须立即停止使用,及时报修,才能避免重大事故发生。非专业维修人员或未经专业维修人员允许,不可自行维修。

2、在维修电路的时候,可要求链条生产线负责人指派人员在电箱处守候,防止他人开启输送链条,同时要挂起警示牌。同时,必须关闭电源 才能进行维修,不可带电操作。

3、机器长期存放时,输送链条应拆下用煤油或柴油清洗干净,然后涂上机油或黄油存放在干燥处,以防锈蚀。

4、输送链条在工作中应及时加注润滑油。润滑油必须进入滚子和内套的配合间隙,以改善工作条件,减少磨损。